A l'heure où vous lisez ces quelques lignes seules les formes générales de la coque ont été réalisées, mais quelle aventure !

Tout a commencé en mars 2001 par l'achat de la maquette Heller du Charles de Gaulle au 1/300éme qui allait se révéler précieuse comme on le verra par la suite. Il fallait également des plans. Mais où trouver des plans du porte-avions nucléaire français au 1/80éme, échelle de notre modèle ? Epineux problème ! D'autant plus que lorsqu'on y réfléchit, les dimensions de tels plans sont imposantes, de l'ordre de 3m de long ! Finalement notre salut est venu d’une revue de modélisme vendant des plans de modèle réduit du Charles de Gaulle (Bateau Modèle - Hors série n°3 - adresse de Bateau Modèle : BP 20 - 38540 HEYRIEUX). Mais à une échelle bien moindre…Il a donc fallu agrandir ces plans par l’intermédiaire d’une entreprise spécialisée.

Toutes ces péripéties et le fait que les participants du projet étaient en classes préparatoires ont retardé le début de la construction à fin Juillet.

La construction en elle-même s’est dans l’ensemble étrangement bien déroulée, les différents problèmes qui se posèrent trouvèrent naturellement leur solution. Mais évidemment les efforts fournis furent importants !

Lorsque l’on construit un navire de quelque taille qu’il soit, on commence toujours par l’étrave et Matthieu n’a pas enfreint cette règle.

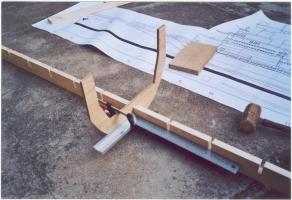

Vient ensuite la réalisation des couples à partir des fameux plans puis leur pose sur l’étrave, étape délicate puisque leur perpendicularité avec cette dernière doit être impérativement respectée.

Maintenant que nous avons notre squelette, il faut le recouvrir d’une peau faite d’une multitude de planchettes de dimensions 10x5… Là, Matthieu s’est heurté à un os… Comment plier des planchettes sans les briser afin qu’elles épousent parfaitement le squelette alambiqué du porte-avion ? Les tremper dans l’eau ? Peine perdue…elles restent toujours aussi rigides… Et puis la lumière se fit : pourquoi ne pas rainurer ces planchettes pour pouvoir les plier ? Gagné ! C’est ainsi que la pose de quelque 300 planchettes et 2000 clous, dans un garage, à même le sol, a pu commencer !

Cette étape de 4-5 jours fut une épreuve pour ceux qui y participèrent, à savoir Matthieu, Pierre et Christophe. Matthieu s’est révélé être le spécialiste incontesté du clouage de planchette avec 296 exemplaires fixés mais ne lui parlez surtout plus de marteau et de clous maintenant ! La finition, c’est à dire le masticage et le ponçage fut réalisée par Pierre et Christophe , désormais allergiques au Saintofer et au papier de verre ( la nausée n’était pas loin ;-). Naturellement, il ne faut pas oublier la réalisation de l’extrémité du pont d’envol et des « boîtes » ( on se demande encore pourquoi les plans des couples ne tenaient pas compte de cela ! ).

Reste la réalisation de la proue qui fut elle aussi un morceau de choix : on comprend bien mieux pourquoi en jetant un coup d’œil sur la photo ci-dessous.

Pas question de réaliser cette forme tortueuse en bois ! Les planchettes sont pliables, mais pas à ce point ! Il avait donc été décidé de faire l’impasse sur cette partie su navire dans un premier temps mais c’eût été dommage… Encore une fois ( c’est finalement devenu une habitude :-)) Matthieu fut notre sauveur en dénichant des plaques de plâtre et de polystyrène collées les unes aux autres, matériau relativement aisé à travailler et façonner. La maquette plastique fut d'un grand secours dans l'appréciation des formes !

Enfin, il faut recouvrir la coque d'un matériau composite, à savoir de la fibre de verre enduite de résine pui on passe à l’atelier peinture avec son pistolet pneumatique récalcitrant mais qui permettra néanmoins d’aboutir à un surprenant résultat !